Привіт з України HalloЗдравствуйте Здрастуйте Bonjour Alo Hallo誰か HOMAG VENTURE BOF BHX 使っている人いますか?不明、匿名以外でコメントくれればありがたいです。

2024年12月26日木曜日

2024年12月3日火曜日

メインスピンドルとドリルブロックのホース交換作業

メインスピンドル

ドリルブロック

のホース交換にHOMAGさんに

来てもらいました。

パネルと集塵カバーが外されます。

年内交換はHOMAGさんのスケジュールで厳しいと言ってましたが

スケジュールが空いたのか?

急に連絡がきて

見積時点では2日間かかる作業を

1日でやるようで、3名来てくれてます。

この作業は無理そう。

2024年10月26日土曜日

集塵ホース交換

集塵ホースの根本(集塵機側)のほうに、1か月くらい前から穴が大きく開き、要交換だったが、忙しいのでなかなかできなかった。結局、他の部分にも穴が開いてる箇所みつけたので、全交換します。

集塵ホースは2分割でつなげて運用しているため、メインスピンドルの側も交換

メインスピンドル側はよく穴が開くのでそこだけ交換できるようにしています。

ガムテープが貼られている箇所が分割位置。今まで集塵ホースの残りを置いていた場所がおけなくなったので

残りの集塵ホース置き場作りました。

※最低10mで集塵ホース売ってるため

2024年10月24日木曜日

2024年10月22日火曜日

この上にスチールの甲板と水槽がの載ります。

この上に重さ200Kぐらい、スチールの甲板と水槽が載ります。なので2X4材で梁を通してます。この状態で大人2人梁の上に載ってみて大丈夫そうだったので、追加の補強も必要なさそう。Rの1部分が扉として、開きます。ゴツイ丁番がつけてガッバと開きます。

2024年9月3日火曜日

32角形にして傾斜した面材

2024年7月26日金曜日

新品に近くても微妙なブレはある。

研磨品ではなく、新品の鋸の刃を交換して数日しようした次の週あたりで数枚だがパーチクルボードの加工した。

その後の加工辺りから毛引きしてから、切断で段差がでるようになった。

約0.3ぐらいの段差。

手加工で昇降盤などでの加工ならカンナかけてペーパーでごまかせる程度な感じだが

毎回そんな手間かけるわけにもいかないので[WZ-DBE]のノコ設定を修正してみる。

C軸の角度設定が狂ってしまうと同様な感じになるんだが、こちらはhomagさんに来てもらって修正が必要なので、[WZ-DBE]で直らなけばhomagさん呼ばなければならいが、

今回はその必要がなかった。

実際に0.3ぐらいの段差があっても、刃厚入力に0.3の半分の0.15を引いた数値1.45(刃厚が3.2なので1.6)を入力しても段差がさらに大きくなるだけ。

(G1)の入力新品の刃なので、刃厚3.2の半分1.6を入力でよさそうだが、実際には下の画像のように 1.565 を入力して段差がなくなった。

1.565なんて数値は適当な数値を何回か入力して良かった数値で、あてずっぽうに感だけで決めた。

2024年6月29日土曜日

ファンの故障らしい

[ルーター1:ファンの温度が高すぎます。]

のエラーが出たので点検すると

メインスピンドルの上に付いてるファンが

回っていない。

前回エラーが出た時教えてもらった

メインスピンドルの上にあるファンが回らないと

このエラーが出る。

その1

先ずはリレー回路周りを

ゴムハンマーで軽く叩く。

これでリレーが動いて動いたりする。

|

| この辺りを軽く叩く。 右端がリレー回路。 |

ファンをチェックしてみたが回っていない。

その2

リレー回路の部品35K3の部品

を交換してみる。

ファンがこれでも回らない。

新品の部品がまさかの初期不良品?

なんてこともある?かもしれないので

元の部品に戻して

リレー部品には回路が2つあるので

元につなげてた回路がダメと考えて

使われていなかった回路側につなぎ直してみる。

新品これでもファンが回らない。

新品の別回路側を試すが

やはり回らない。

homagさんに電話し、状況説明、遠隔操作もしてもらったが

直らず

「ファンのモーターが故障?かも」

翌日来てもらえるるようになった。

翌日

HOMAGさんが来てくれて

リレー回路まで正しく通電してるか?

リレー回路からファンのモーターまで

正しく通電してるか?など

チェックしてもらった、結果

ファンのモーターが

ダメという結論になり

ファンモーター交換になったが

国内に部品在庫がなく

ドイツから取り寄せることになった。

急ぎ便DHLで頼んで早めに

届くようお願いした。

仕事が詰まっているので次の日は

久しぶりの手加工で仕事してみた。部品が来ても

交換にHOMAGさんがすぐ来てくれくれるわけ

でも、ないだろうから。

故障しなければ1時間ぐらいで、できる加工に

1日手加工で掛かってしまった。

その次の日は

展開図をPCで作成してたんだが

ふと

壊れているファンをいじってみようと思いつく

部品は頼んでいるから

壊しても大丈夫。

第一印象としては

なんだか固い印象確かにモーター自体が

壊れている感じ?はする。

しばらく突っついて、いると

なんだか軽く回りはじめた。

さらに突っついていると

完全に抵抗なく回っている感じになった。

ひょっとして

このまま電源入れたら

回りそうな感じだったので

電源入れてみる。

ファン復活!!!!

普通に回ってます。

一時的に治っただけかもしれないので

簡単な加工仕事

2時間ぐらいしてみる。

止まる気配なし。

なので、電話し

交換修理に来てもらうのは

様子見として

部品がキャンセルできないので

会社に直送してもらって予備部品にすることに。

故障して10日ぐらい経つが

いまだに普通に動いているので

問題なさそう。

ファンが上向いてるので

ゴミが入りやすいだろうから、

ファンを止めるようなゴミが

入ってしまったのか?

2024年5月31日金曜日

2024年4月30日火曜日

両面仕上げの部材を片面削って材料にする。

支給品の両面仕上がっている部材の片面を削って

建具の表面材に利用する。

8mmを片面1mmだけ削る。

2024年3月27日水曜日

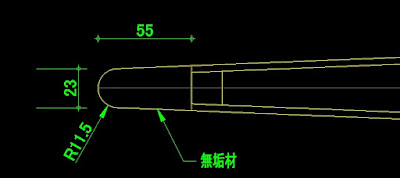

刃物の形 入力 うろ覚え

ずいぶん前に点検に来たHOMAGさんに教えてもらってたんだが、その時書いたメモ紙が

無くしてしまったので、ヘルプページと試しに作ってもらったデータを元に思い出してみる。

面取りのコーナーやU溝のビットを付ける場合、その形をWOODWOPに表示したい時に

刃物形を入力、登録します。

|

| U溝半径6mmの刃 |

1度は最初から最後まで一読してみたほうが良いかも?

ツールホルダHSK63Fを1個で加工ごとに刃物付け替えて随時加工している場合は、

不向きな工程だと思う。加工に絶対必要なわけでもないので

WZ-DBEをいじる工程なので自身のない方は

下記の作業はやらないほうが良い。

WOODWOPで輪郭を使って刃物の断面形状を描きます。

- 軸の部分(刃がついてない)

- 刃の部分

例としてU溝半径6mmの刃で以下説明

①刃の部分の輪郭を描く。

2024年3月16日土曜日

blumのキャビネットコンフィギュレーター

登録すると使用できるようになる、ブルムのサービスの1つ。

登録して、金物のデータをダウンロードするぐらいしかしようしてなかったが、少し時間があるので

キャビネットコンフィギュレーターを触ってみた。基本的には四角い箱の設計のみのようだが。

画面の右側 左側に数値入力していくだけで3Dの図面ができあがっていく。入力の意味が解からないようなところもあるが、どんどん入力する。

入力している箇所がオレンジ色で表示されていく。ボタン一つで分解図にもなる。

入力し終わったら、結果をクリックすると使用する金物の品番、数。部材リスト部材カットリストなどなど、表示される。ブルムの金物が取付条件が合わなかったりすると

※ 別の[製品コンフィギュレーター]という金物メインのほうは、ホマッグの.mprの出力 にも対応している。

HOMAGのSmartWOPのほうがもっと良いのだろうが有料だし。

このサービスうまく使えば、3Dの図から2Dの展開図に変換されるので高さ方向などの辻褄が合わないようなことはなくなるかも。この展開図は配線キャップの穴やコンセント開口は表示はできないので、この状態から手を加えて展開図を完成させれば時短にもなるのかな?

CADの操作ができなくても、これを使用すればpdfの形式で展開図を出力してくれる。

登録:

コメント (Atom)